Prix étudiant 2024 : découvrez le résumé de thèse de Liliana JOOSTEN !

24 janvier 2025Mise en œuvre de mélanges vitrimère/thermoplastique nanostructurés par extrusion réactive par Liliana JOOSTEN

Les polymères thermodurcissables sont largement utilisés pour leurs excellentes propriétés mécaniques, chimiques et thermiques, ce qui les rend essentiels pour des applications hautes performances dans les secteurs de l’automobile, l’aérospatial ou l’électronique. Cependant, leur structure réticulée pose des obstacles technologiques, environnementaux et économiques majeurs à leur recyclage en fin de vie ou leur réincorporation à des cycles de production. Une nouvelle classe de matériaux, appelée réseaux covalents adaptables (CANs), a récemment émergé comme alternative prometteuse. Ces matériaux, qui comprennent les vitrimères, incluent des liaisons covalentes dynamiques leur permettant potentiellement de combiner la durabilité des thermodurcissables et la processabilité des thermoplastiques.

Malgré ce potentiel, les vitrimères rencontrent entre autres des défis de mise en œuvre qui freinent leur essor industriel. Leur capacité de mise en œuvre ainsi que leurs performances dépendent de la dynamique d’échange des liaisons échangeables. Alors que des dynamiques d’échange lentes assurent de bonnes performances mécaniques (résistance au fluage) et de résistance chimique (fissuration sous contrainte en présence de solvants), elles nuisent à leur (re)mise en œuvre par des procédés industriels à hautes cadences tels que l’extrusion ou le moulage par injection. Dans le cadre de cette thèse, financée par l’Union européenne (projet H2020 ITN VITRIMAT1), un nouveau procédé a été développé pour produire des mélanges vitrimère-thermoplastique qui allient d’excellentes performances mécaniques à une compatibilité avec les techniques de fabrication à haut débit et grande échelle.

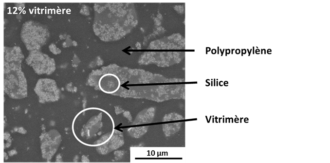

Une innovation clé, inspirée des thermoplastiques vulcanisables, a été de disperser la phase vitrimère dans la matrice thermoplastique (Figure 1), ce qui, selon la morphologie, permet d’assurer une stabilité dimensionnelle à haute température tout en conservant les capacités de (re)mise en œuvre2,3. L’extrusion réactive a permis de produire des mélanges avec des teneurs en vitrimère de 12 % à 75 %. Ces mélanges présentent d’excellentes propriétés mécaniques, comme la résistance aux solvants et de bonnes stabilités dimensionnelles à hautes températures, tout en étant adaptés à des techniques de remise en forme tels que le moulage par injection ou l’extrusion.

Figure 1. Image de microscopie électronique à balayage montrant la microstructure d’un mélange vitrimère/thermoplastique, contenant 12 % de vitrimère. La matrice polypropylène est visible en gris foncé et les particules de vitrimère sont visibles en gris clair. De la silice a été introduite comme modificateur de viscosité pour contrôler la taille des particules de vitrimère pendant l’étape d’extrusion réactive.

Une réalisation majeure du projet a été la mise à l’échelle de la production, passant des lots de laboratoire de 40 grammes à une fabrication pilote de 10 kilogrammes par heure, utilisant des équipements standards d’extrusion industrielle au Centre Technique Industriel de la Plasturgie et des Composites (IPC4; Figure 2,a). Cette collaboration a permis des essais à grande échelle et a démontré la compatibilité des mélanges vitrimère-thermoplastique avec les infrastructures industrielles existantes. En affinant les formulations, y compris l’optimisation des catalyseurs et des modificateurs de viscosité, l’équipe a considérablement réduit d’un facteur 20 les coûts des matières premières. Pour valider davantage leur potentiel, les mélanges ont été testés dans des procédés de fabrication avancés comme l’impression 3D (Figure 2, b). Les essais ont mis en évidence une excellente adhérence inter-couche, une intégrité structurelle et une résistance aux solvants et à la chaleur, confirmant ainsi l’excellent compromis entre processabilité et propriétés d’usage.

Figure 2. Une collaboration avec le Centre Technique Industriel de la Plasturgie et des Composites (IPC4) a abouti à : a) Mise à l’échelle de la production par extrusion réactive à un débit de 10 kg/h ; b) Impression 3D des mélanges vitrimère/thermoplastique par déposition de fil fondu (FDM).

En relevant les défis de l’échelle industrielle, des coûts et des dynamiques de mise en œuvre, il a été démontré que les mélanges vitrimer-thermoplastique peuvent s’intégrer parfaitement dans les flux de production industriels. Cette recherche représente une avancée majeure pour la technologie des vitrimères et jette les bases d’une nouvelle génération de matériaux recyclables et performants pour des applications industrielles à grande échelle.

Ce projet a reçu un financement du programme de recherche et d’innovation H2020 de l’Union Européenne dans le cadre de la convention de subvention Marie Skłodowska-Curie. No 860911 (www.vitrimat.eu).

References:

2 https://doi.org/10.1002/adfm.202306882

3 https://hal.science/hal-04343282v1/file/Adv_Funct_Mater_Liliana_VFinal.pdf