IMERYS : Les minéraux industriels, un élément essentiel au succès de l’adoption des plastiques dans nos sociétés

27 avril 2022Les matériaux polymères sont omniprésents dans notre quotidien et lorsqu’il s’agit des polymères tels que les polyoléfines (PP, PE), le PVC, le PS et certains des polymères dit de « milieu de gamme performancielle » (PC ; PC/ABS, PA, PET…), ceux-ci doivent en très grande partie le succès de leur adoption par l’Industrie et les consommateurs, aux minéraux industriels.

Le spectre d’applications polymère-charge minérale est si large et les interactions structure-propriété si diverses qu’il conviendrait d’y consacrer un ouvrage entier (certains auteurs s’y sont d’ailleurs essayés).

Toutefois, au travers de quelques cas illustratifs bien choisis, il est possible de faire toucher du doigt ce rôle fondamental et unique que revêt la charge minérale au sein de la matrice polymérique (après que ces deux constituants ont été intimement mélangés lors de l’opération de compoundage puis ce mélange polymère-charge mis en forme par une des techniques telles que l’injection, l’extrusion-soufflage, le rotomoulage, le calandrage etc…).

Il est par ailleurs tout aussi instructif, en particulier pour celles et ceux qui s’intéressent à l’histoire du développement des matériaux et de leur optimisation, de mesurer comment un industriel tel qu’Imerys, au travers de la capacité à innover de ses équipes, a fait évoluer ses solutions à base de minéraux industriels au fil des décennies pour accompagner les besoins de ses clients et répondre à quelques-uns des principaux défis de nos sociétés : on citera en particulier ici la réduction de l’impact sur l’Environnement par l’allégement des structures, par une utilisation maîtrisée des ressources naturelles (cf. section « SustainAgility » de cet article), ou encore un accroissement de la sécurité des individus.

Au travers de cet article, Imerys vous propose d’appréhender ces deux dimensions.

Leader mondial des spécialités minérales pour l’industrie, Imerys propose des solutions fonctionnelles à haute valeur ajoutée pour une large gamme de secteurs. Son expertise technique reconnue se base sur le traitement de ses ressources minérales, la fabrication de minéraux synthétiques et les formulations.

Packaging

L’effet positif de l’introduction d’une charge minérale dans un polymère se fait sentir dès l’addition de quelques dixièmes de pourcentages en poids :

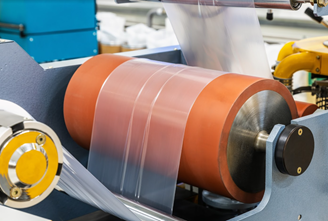

La production de films PE, PP en bobines s’accompagne d’une tendance – d’autant plus prononcée qu’il s’agit de faibles épaisseurs,- à avoir 2 couches adjacentes littéralement collées l’une à l’autre. Cela constitue un problème lors des manipulations ultérieures de ces bobines ou encore lors de l’utilisation de produits manufacturés à partir de ces films de fine épaisseur. Pour éviter ce phénomène, les minéraux industriels constituent une solution efficace (dosage typique 2000 à 4000 ppm) en offrant une microrugosité de surface qui limite le contact entre deux surfaces adjacentes.

Selon le compromis entre transparence et abrasivité recherché par l’utilisateur de ces films, le choix du minéral s’établira par exemple entre une terre de diatomée – gamme CELITE® -, un kaolin calciné – gamme POLESTARTM, INFILMTM – ou encore un carbonate de calcium broyé finement – gamme Polcarb®, Imercarb®-.

Agriculture

Le secteur de l’agriculture et plus particulièrement celui du maraîchage et de la culture sous serre utilise des films polymères PE, à plus forte épaisseur que dans l’exemple précédent – pour des raisons de résistance mécanique évidentes -, chargés (typiquement à partir de 1%, jusqu’à 8-10%) en minéraux différents selon la fonction technique recherchée : contre l’effet de la brûlure des rayons du soleil, le carbonate de calcium apportera l’opacité souhaitée. Alors que s’il s’agit de conférer au film PE la propriété de filtre aux infra-rouges, le kaolin calciné sera un meilleur allié pour le formulateur plastique et l’utilisateur final.

Le secteur de l’agriculture et plus particulièrement celui du maraîchage et de la culture sous serre utilise des films polymères PE, à plus forte épaisseur que dans l’exemple précédent – pour des raisons de résistance mécanique évidentes -, chargés (typiquement à partir de 1%, jusqu’à 8-10%) en minéraux différents selon la fonction technique recherchée : contre l’effet de la brûlure des rayons du soleil, le carbonate de calcium apportera l’opacité souhaitée. Alors que s’il s’agit de conférer au film PE la propriété de filtre aux infra-rouges, le kaolin calciné sera un meilleur allié pour le formulateur plastique et l’utilisateur final.

Automobile

Le polypropylène (PP), tant sous sa forme homopolymère que copolymère, est quant à lui devenu le matériau de choix pour les pièces plastiques injectées ou extrudées. Les progrès technologiques en matière de polymérisation ont conduit à la mise à disposition des industriels d’une très large gamme de grades PP dont les rigidités apparentes sont influencées à la fois par le poids moléculaire, la distribution en poids ainsi que la structure de la chaîne polymère qui « pilote » le degré de cristallinité.

Le polypropylène (PP), tant sous sa forme homopolymère que copolymère, est quant à lui devenu le matériau de choix pour les pièces plastiques injectées ou extrudées. Les progrès technologiques en matière de polymérisation ont conduit à la mise à disposition des industriels d’une très large gamme de grades PP dont les rigidités apparentes sont influencées à la fois par le poids moléculaire, la distribution en poids ainsi que la structure de la chaîne polymère qui « pilote » le degré de cristallinité.

Naturellement « semi-cristallin » le polypropylène voit sa morphologie modifiée de façon optimale par l’adjonction de talc. Celui-ci augmente le nombre et le type de nuclei formés à partir de l’état fondu du polymère. Le talc – gamme CRYS-TALC ®-, utilisé comme agent de nucléation à hauteur de 0,5% favorise la vitesse et le mode de cristallisation du PP, contribuant de la sorte à accroître significativement les performances mécaniques en termes de rigidité, résistance au choc et déformation en température.

Un des secteurs industriels où la combinaison PP-talc a acquis ses lettres de noblesse est celui de l’automobile. Ce « binôme gagnant » a été introduit pour la première fois sur le marché dans le courant des années 80. A l’époque il s’agissait de produire des pièces de forme simple, essentiellement présentes à l’intérieur du véhicule et dans des zones non visibles, et chargées avec des talcs dont les caractéristiques étaient plus héritées d’autres applications que réellement développées par Imerys pour les besoins propres au PP.

Un des secteurs industriels où la combinaison PP-talc a acquis ses lettres de noblesse est celui de l’automobile. Ce « binôme gagnant » a été introduit pour la première fois sur le marché dans le courant des années 80. A l’époque il s’agissait de produire des pièces de forme simple, essentiellement présentes à l’intérieur du véhicule et dans des zones non visibles, et chargées avec des talcs dont les caractéristiques étaient plus héritées d’autres applications que réellement développées par Imerys pour les besoins propres au PP.

Parallèlement à cela, une réflexion des constructeurs automobiles s’était engagée sur la conception d’une pièce extérieure essentielle : le pare-chocs. Le métal chromé jugé trop lourd, trop cher (la crise pétrolière de 1973 était passée par là) et par ailleurs de plus en plus exposé à de petits chocs avec l’accroissement du parc automobile, a commencé à perdre du terrain au profit des matières plastiques. C’est ainsi que, dès le début des années 1970, des solutions à base de résines thermodurcissables polyester renforcées par de la fibre de verre voient le jour (procédé connu aujourd’hui sous l’acronyme SMC « Sheet Molding Compound »).

L’utilisation du PP-talc dans ces pièces de grande dimension avec des contraintes sévères de stabilité dimensionnelle en température a demandé quelques années supplémentaires de recherche et a commencé à s’implanter courant des années 90. Les avantages perçus étaient multiples : procédé de fabrication grandement simplifié tout en conduisant à une réduction du poids embarqué du véhicule, une résistance au choc accrue et d’une réduction du risque encourue par les personnes extérieures au véhicule en cas de choc à faible vitesse.

Au début, il s’agissait de PP basé sur des talcs simplement « classifiés » avec une coupure haute à 40µm, voire 20µm. Le module en flexion et la résistance au choc offraient des performances tout à fait acceptables pour l’époque. Dès lors, l’industrie de l’automobile a poursuivi et intensifié sa recherche de solutions technologiques pour disposer de pièces plastiques en PP toujours plus légères et assurant dans le même temps des performances mécaniques améliorées.

Imerys a accompagné cette (r)évolution en lançant sur le marché dans les années 2000 la gamme des talcs Jetfine® avec un broyage optimisé permettant un accroissement significatif de la résistance au choc tout en garantissant la rigidité nécessaire pour répondre aux spécifications applicatives.

A peine 10 ans plus tard, Imerys introduisait une nouvelle génération de talc connue mondialement sous le nom de marque HAR®. Ces talcs hautement délaminés (HAR = High Aspect Ratio, en français « à facteur de forme élevé ») ont permis de repousser encore plus les limites performancielles des compounds PP en usage dans l’automobile (et plus généralement toutes applications utilisant le PP-talc pour son compromis en valeur d’usage rigidité-tenue au choc -prix), accompagnant encore une fois la quête des constructeurs vers des spécifications toujours plus élevées – combinant allègement et résistance mécanique – des compounds PP-talc.

Cette technologie HAR® est celle présente dans les voitures actuellement en circulation avec des taux de charges variant de 5 à 30% selon la localisation de la pièce plastique PP-talc à l’intérieur ou à l’extérieur du véhicule.

Le compromis rigidité par rapport à la vs résistance au choc, toute chose étant égale par ailleurs dans un compound, est bien connu des industriels familiers des matériaux PP-talc. Jusqu’à encore récemment, il semblait que l’industrie devait s’accommoder de cet état de fait. C’était sans compter sur les capacités de recherche et développement en action chez Imerys : pionnier en matière de talc pour polymère PP et leader depuis, Imerys a développé une nouvelle génération de talc à très haut facteur de forme qui répond aux prochaines spécifications, en particulier d’allègement, qui s’imposeront aux futurs véhicules actuellement en phase de conception chez les constructeurs.

Hygiène

Le secteur de l’hygiène, en particulier celui des couches culottes et protections périodiques, a aussi bénéficié d’améliorations techniques majeures – accroissement de l’efficacité des lignes de production des transformateurs et amélioration du bien-être des utilisateurs finaux – grâce aux minéraux industriels et ceci, depuis le milieu des années 1990, lorsque le grade Supercoat d’Imerys a commencé à être utilisé par l’industrie pour conférer aux films plastiques la propriété de « respirabilité » contrôlée.

Le secteur de l’hygiène, en particulier celui des couches culottes et protections périodiques, a aussi bénéficié d’améliorations techniques majeures – accroissement de l’efficacité des lignes de production des transformateurs et amélioration du bien-être des utilisateurs finaux – grâce aux minéraux industriels et ceci, depuis le milieu des années 1990, lorsque le grade Supercoat d’Imerys a commencé à être utilisé par l’industrie pour conférer aux films plastiques la propriété de « respirabilité » contrôlée.

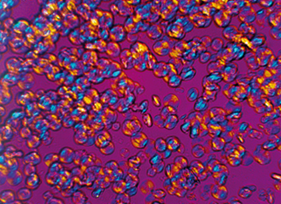

Ces films respirables sont des films fins avec une structure microporeuse permettant la circulation des gaz/vapeur tout en retenant les liquides. Ils sont produits à partir de polyoléfine en mélange avec du carbonate de calcium à haute performance dont la fonction première est de générer le bon niveau de microporosité après étirement unidirectionnel du film polymère. La microporosité est constituée de séries de pores interconnectés entre les 2 faces d’un même film et se quantifie par la mesure de MVTR « Moisture Vapor Transmission Rate ».

Supercoat montrait ses limites à l’époque et les travaux de développement par Imerys (ECC – English China Clay) donnèrent naissance à l’époque à Filmlink 400. Au cours de la décennie suivante, la gamme Filmlink® est devenue leader en Europe pour la production de films respirables, une position qu’elle détient toujours.

Il s’agit là véritablement de carbonate de calcium embarquant un très haut niveau de technicité pour permettre le niveau de renfort mécanique nécessaire tant sur les lignes de soufflage-étirage que sur les lignes de production des couches culottes et bien évidemment lors de leur utilisation par nos chers bambins… alors que ces films pèsent à peine plus de 12-15 gr/m² et sont constitués à plus de 50% en poids de minéral.

Ces films sont par ailleurs employés dans les vêtements médicaux et dans le secteur du bâtiment comme membranes d’étanchéités aux liquides.

Bâtiments & Constructions

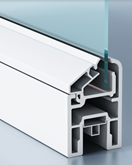

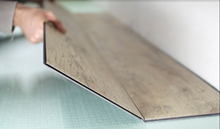

D’autres grades de carbonate de calcium – principalement commercialisés sous les noms de gammes Infusion® et Imergloss® – sont abondamment utilisés (taux de charges au-delà de 30%) dans différents matériaux d’usage courant dans le secteur Bâtiments et Constructions. Le carbonate de calcium entre en particulier dans la composition des profilés des menuiseries extérieures PVC où il contribue à la fois à la résistance mécanique du matériau tout en lui conférant des propriétés esthétiques telles que brillant et blancheur. On le retrouve aussi dans les sols souples et rigides en particulier dans les LVT – Luxury Vinyl Tile – où son rôle est essentiel pour la pose dite « flottante ».

Energie

Dans le domaine de l’énergie et plus précisément le transport de l’énergie électrique sous haute tension – typiquement 5kVA et plus – la généralisation des câbles sous-marin associée à la difficulté des interventions de maintenance/réparation en grande profondeur a conduit à la recherche et au développement de solutions pour lesquelles Imerys propose des noirs de carbone conducteurs à très haute performance. Cette performance se mesure par le taux de percolation (seuil à partir duquel la circulation d’un courant s’établit dans un matériau à priori non conducteur tel le plastique) et dans le cas de la gamme Ensaco® par Imerys, ce seuil est atteint pour de très faible taux d’addition.

Dans le domaine de l’énergie et plus précisément le transport de l’énergie électrique sous haute tension – typiquement 5kVA et plus – la généralisation des câbles sous-marin associée à la difficulté des interventions de maintenance/réparation en grande profondeur a conduit à la recherche et au développement de solutions pour lesquelles Imerys propose des noirs de carbone conducteurs à très haute performance. Cette performance se mesure par le taux de percolation (seuil à partir duquel la circulation d’un courant s’établit dans un matériau à priori non conducteur tel le plastique) et dans le cas de la gamme Ensaco® par Imerys, ce seuil est atteint pour de très faible taux d’addition.

Les compounds faiblement additivés de grades Ensaco, une fois mis en œuvre par extrusion dans l’enveloppe extérieure du câble, confèrent à cette enveloppe un comportement « semi-conducteur » qui permet de détecter et localiser précisément, au moyen de système pilotable à distance, de possibles défaillances y compris dans l’épaisseur du matériau.

SustainAgility™ Solutions : un outil unique d’évaluation par Imerys

Imerys prend très au sérieux ses engagements en matière de responsabilité environnementale et sociale. Son ambition est simple : révéler le potentiel de développement durable des minéraux.

Imerys prend très au sérieux ses engagements en matière de responsabilité environnementale et sociale. Son ambition est simple : révéler le potentiel de développement durable des minéraux.

Imerys s’engage dans la réalisation de cette ambition, avec des objectifs clairs et mesurables, à travers SustainAgility. Dans le cadre de cette démarche, Imerys souhaite s’assurer que son portefeuille de produits est aussi durable que possible, afin de limiter son impact environnemental tout au long de la chaîne de valeur.

Imerys met à profit son expertise technologique pour créer de nouveaux produits qui contribuent à relever les défis mondiaux actuels, tels que le changement climatique et la raréfaction des ressources.

Imerys a donc instauré SustainAgility Solutions, une méthode scientifique pour développer et gérer son portefeuille de produits d’un point de vue environnemental et sociétal. SustainAgility Solutions se base sur une méthode normalisée d’analyse du cycle de vie, selon une approche « cradle-to-grave ». Récemment mis en place, notre certificat Pioneer distingue les produits qui apportent la plus grande contribution sociale et environnementale en aval de la chaîne de valeur, et dont la production possède un faible impact environnemental par rapport à leur valeur économique.

Conclusion

Au travers de ces quelques exemples, chacun d’entre nous peut mesurer à quel point les minéraux industriels ont été un élément majeur du progrès observé dans les matériaux plastiques tout au long de ces quarante dernières années. Le fait qu’ils restent invisibles à l’œil humain (et à plus forte raison à l’œil du « non averti ») dans l’ensemble des équipements et produits de la vie courante pourrait avoir tendance à nous faire oublier ce rôle crucial.

Les minéraux demeurent et demeureront essentiels à notre quotidien. A ce titre, Imerys continue de nourrir son action d’innovation dans le domaine des applications et marchés polymères et inscrit cette action profondément dans ses engagements en matière de responsabilité environnementale et sociale.

Contact

IMERYS www.imerys.com

Philippe BARRÉ

+33 670 569 580, philippe.barre[a]imerys.com